微波辅助合成在【MOFs 材料】合成的应用

浅谈微波辅助合成在 MOFs 材料合成的应用

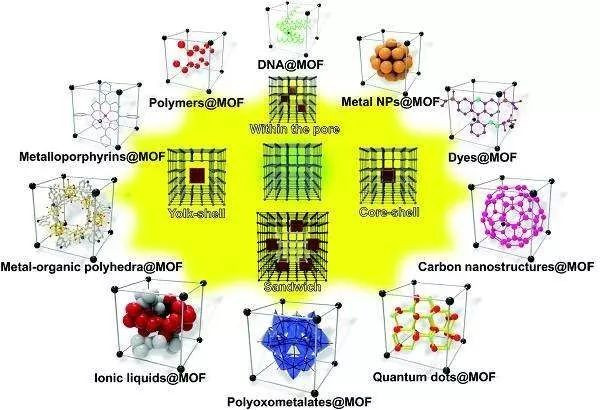

金属有机框架化合物( MOFs)材料是以无机金属离子和有机配体通过自组装过程形成的具有周期性网络结构的晶体材料。

金属有机框架化合物( MOFs)的合成方法具有多样性,主要包含以下几种:水热合成法、超声波合成、电化学合成法以及机械合成法等。

这些合成方法的共同缺点是:高温、高压、反应周期较长,操作过程繁琐等。

01

挥发法

挥发法是合成金属配合物最传统、最简单的方法。 即将有机配体和金属盐均溶解在良性溶液中,放置,通过溶剂挥发,析出晶体。

02

扩散法

(a) 界面扩散法:将有机配体和金属盐分别溶于两种密度相差较大的溶剂中,缓慢地将密度较小的溶液,铺在密度较大的溶液液面之上,密封。

在界面附近,通过溶剂扩散,配合物晶体就可能在溶液界面附近生成。

(b) 蒸汽扩散法:将有机配体和金属盐溶解在良性溶剂中,用易挥发性的不良溶剂,

比如:乙醚、戊烷、己烷、丙酮等,扩散至良性溶液中,以降低配合物溶解度而生成配合物单晶。

03

水热 / 溶剂热合成法

水热 / 溶剂热合成法是目前合成 MOFs 的最有效途径。水热 / 溶剂热合成法是指:将配体、金属盐以及反应溶剂等反应物一起放入反应容器中。

在高温高压下(一般在 300℃以内),各组分溶解度的差异被最小化,以及溶剂的粘度下降而导致扩散作用加强,使得配合物趋于结晶、析出。

在常温常压下溶解度较小的大骨架有机配体,非常适合水热 / 溶剂热法。通常情况下,该方法合成的晶体与室温下的反应相比,更容易生成高维的框架结构。

根据水热 / 溶剂热法合成过程中用到的反应容器不同,又可以分为常见的反应釜法和真空封管法两种方法。

(a) 反应釜方法:将有机配体、金属盐和溶剂,按照一定的比例混合,密封在聚四氟乙烯内衬的反应釜中。

一般将反应釜放置在烘箱中,按照设定好的程序升降温过程,最终析出晶体。其中,高温条件下产生的高压,使得常温条件下很难溶解的物质,逐渐溶解,参与反应,形成配合物。

因此,这种方法弥补了常温条件下反应的不足,增加了配合物的合成路线和方法, 使得配合物结构更加多样化。由于反应釜制备技术比较成熟,目前,该方法在水热 / 溶剂热合成中较为常用。

(b) 真空封管方法:将有机配体与金属盐、溶剂等加入到一端敞口一端封口的石英玻璃管中,把石英玻璃管放入液氮中冷却,使溶液冷冻冻结,以便抽真空处理。

在抽真空条件下,将石英玻璃管敞口的一端封好,使其内部形成一个封闭的真空环境。将其放入设定好温控程序精准温控炉中,待降温至室温冷却后,析出晶体。

由于玻璃管内壁更为细腻且提供了无氧环境,该方法适合用于大骨架配体配合物的生长,有利于形成外形较大、结构完整和质量优异的单晶,是目前被广泛使用的合成方法。

值得注意的是,有机配体、金属盐或溶剂具有不同的饱和蒸汽压,在高温合成 MOFs 过程中极易发生石英管破裂的问题。

减少和控制在石英管中样品的载入量,并采用壁厚较大的石英管进行高真空密封,可提高 MOFs 合成的效率。

04

微波法合成MOFs

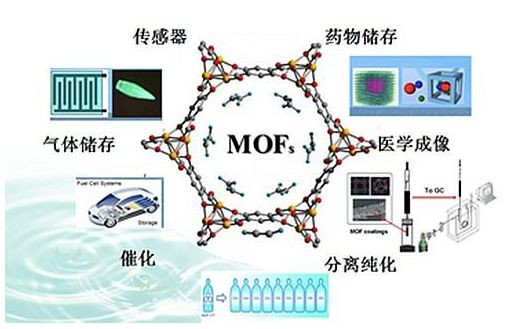

由于微波对物体具有选择性加热的特点,微波法合成MOFs具有操作简便、能量利用率高、环境友好、反应周期短和反应速度快等优点。

应用微波合成法合成的MOFs具有甚至优于采用传统方法所合成的MOFs材料的结构特性。

4.1分步升温微波辅助合成纳米孔道的金属框架结构,用于吸附气体二氧化碳和氮气,取得很好效果。

4.2较短时间的微波法成功合成MOFs薄膜,表面致密均匀、平整光滑,量子产量提高,并可循环使用。

4.3微波合成比表面巨大的吸附能能力优秀的MOFs材料。

对于 MOFs 的合成方法, 除了以上四种常用的方法外, 还有升华合成法、双相合成法、超声合成法、离子液法、固相反应法等。

在 MOFs 过程中,可根据实际的需要选用合适的合成方式,随着 MOFs 的深入广泛研究,也会有新的合成方法被发现和应用。

微波法在材料合成制备的其他典型应用包括但不限于: