通过引入 zif 衍生物改性碳纤维,获得机械性能增强、电磁波吸收能力优异的 3D 打印纳米复合材料

1. 引言

随着信息时代的到来,无线电子设备已经遍布人们生活的各个角落。这些设备发射和接收的电磁波不仅快速传递信息,还对环境造成了无形的污染。电磁波会影响精密仪器的运行,甚至危害生物和人类健康。为了防止这种损害,高性能电磁波吸收材料的研究在近几十年来受到了极大的关注。

电磁波吸收机制主要分为介电损耗和磁损耗,因此,介电材料和磁材料是当前电磁波吸收材料研究的两个重点。碳材料具有高导电性和结构多样性,已成为最受欢迎的介电功能材料。碳基材料,包括碳纤维、石墨烯、碳纳米管(CNTs)、炭黑等,具有许多优点,如轻质、比表面积大、良好的化学稳定性和高机械强度。然而,碳基材料的阻抗失配阻碍了其广泛应用。磁性金属(Fe、Co、Ni、Mn等)及其氧化物因其磁损耗能力而受到广泛关注。与单组分材料不同,复合材料的电磁性能可以通过多元素掺杂、磁性颗粒负载和复合结构调制来调节。因此,用磁性金属改性的碳基复合材料具有更好的电磁波吸收能力。大量研究证明,通过表面涂层、改变碳包埋和嵌入基质,可以对碳基复合材料进行改性,以优化复合材料的性能,从而在微观结构设计和性能控制方面表现出高度的灵活性。Cao等人合成了具有出色电磁波吸收性能的Fe₃O₄/CNTs纳米复合材料,其RL值容易达到-40dB。Hu等人设计了一种具有多孔海绵结构的NiCo₂O₄@CNTs纳米复合材料,最小RL值为-45.1dB。

金属 - 有机框架(MOFs)是由金属离子/簇与有机配体通过配位键形成的有机 - 无机杂化材料。MOF材料经过热解处理后,可以轻松构建金属颗粒、金属氧化物或氮化物以及碳材料的分层结构。这种独特结构产生的介电损耗和磁损耗有利于电磁波的吸收能力和阻抗匹配。因此,MOFs热解衍生物已被广泛研究以提高材料的电磁波吸收性能。Xu等人制备了由CoZn - MOFs热解得到的多孔Co/C复合材料,其复合材料的最小反射损耗(RL)为-32.43dB。Xiao等人在C₂H₂和Ar气氛中碳化ZIF - 67,得到Co/CNTs复合材料,其RL的最小值为-49.16dB。

3D打印是一种新型的增材制造技术。与传统制造方法相比,3D打印具有自由度高、成本低、工艺方便等优点。熔丝沉积建模(FDM)是一种用于热塑性树脂的3D打印解决方案。将3D打印与电磁波吸收复合材料相结合,为制造可定制的高性能电磁波吸收部件提供了一种新的技术途径。最近,研究人员通常关注粉末电磁波吸收材料。与这些粉末材料相比,FDM复合材料可以表现出高电磁波吸收性能,同时具有灵活的结构设计和所需的机械强度。目前关于3D打印电磁波吸收材料的研究仍然局限于单组分吸收剂。例如,Lei等人报道了炭黑在不同填充量下对3D打印聚丙烯电磁波吸收性能的影响。Yang等人将磁性羰基铁粉与PEEK混合,3D打印复合材料的最小RL为-13.48dB。到目前为止,这些研究仅关注电磁波吸收性能,对于FDM部件的结构和功能性能的综合报道仍然缺乏。

在这项研究中,ZIF - 67纳米阵列原位生长在碳纤维上。通过退火ZIF@CF前驱体成功合成了高效电磁波吸收的CoNC@CF。作为最典型的3D打印材料,聚乳酸(PLA)具有良好的热稳定性、耐溶剂性、生物相容性和可降解性。因此,在本工作中选择它作为基体,研究CoNC@CF在3D打印领域的应用效果。通过FDM技术制备了CoNC@CF - PLA复合材料部件。详细研究了CoNC@CF的引入对PLA复合材料的3D可打印性、电磁波吸收能力和机械性能的影响。结果表明,CoNC@CF对PLA复合材料的3D可打印性具有积极影响,确保CoNC@CF - PLA能够按照模型设计精确打印。3D打印的CoNC@CF - PLA部件表现出优异的电磁波吸收能力和增强的拉伸性能。在10wt% CoNC@CF含量下,CoNC@CF - PLA部件的最小RL值为-45.5dB。此外,30s的微波处理可以进一步提高3D打印复合样品的拉伸强度。

2. 实验部分

2.1. 材料

直径为7μm的短切T700s碳纤维由日本东丽公司提供。考虑到本研究中打印喷嘴的直径为0.4mm,纤维的长度为300μm。PLA(4032D)购自中国NatureWorks LLC。六水合硝酸钴(Co(NO₃)₂·6H₂O)、2 - 甲基咪唑(2 - MIM)、三聚氰胺和二氯甲烷购自中国阿拉丁生化科技有限公司。

2.2. ZIF@CF和CoNC@CF的制备

ZIF@CF和CoNC@CF的制备过程如方案1(a)所示。碳纤维在70℃的丙酮中预处理72h,以去除上浆剂。然后,分别用去离子水制备50mL Co(NO₃)₂水溶液(0.05M)和50mL 2 - MIM水溶液(0.4M),并在室温下在烧杯中搅拌混合。之后,将脱浆的碳纤维浸泡在混合溶液中并静置4h,同时ZIF - 67可以在碳纤维上合成。然后,冲洗并干燥后得到ZIF@CF。

将制备的ZIF@CF与三聚氰胺以质量比1:10混合。然后将混合物在N₂中于700℃下退火2h,制备出ZIF衍生的N掺杂碳纳米阵列与共封装的碳纳米管(CNTs)缠绕的改性碳纤维,并标记为CoNC@CF。

2.3. CoNC@CF - PLA细丝的制备和通过FDM 3D打印制备CoNC@CF - PLA样品

CoNC@CF - PLA纳米复合细丝的制备和FDM打印过程如方案1(b)所示。将PLA与一定含量的CoNC@CF(5、10、15wt%)在二氯甲烷溶剂中混合60min,以确保均匀性,然后在60℃的烘箱中干燥以去除二氯甲烷。然后将混合复合材料在双螺杆挤出机(SJZS - 10,武汉瑞明实验仪器制造有限公司)中于180℃挤出,并通过调整拉伸速度将CoNC@CF - PLA细丝的直径控制在1.75±0.05mm。具有不同CoNC@CF含量的CoNC@CF - PLA细丝样品分别命名为5% CoNC@CF - PLA、10% CoNC@CF - PLA和15% CoNC@CF - PLA,其中n表示复合细丝中n wt%的含量。纯PLA也被挤出成细丝作为比较。

使用IEMAI Magic HT Pro FDM打印机制造用于表征的3D打印样品。构建后,使用软件处理3D模型,以获得G代码文件,供FDM打印机读取。3D打印参数设置如下:喷嘴直径为0.4mm,喷嘴温度为190℃,层厚为0.2mm,打印速度为30mm/s。打印样品的模型如图S1所示。使用微波反应器(XH - 200C,北京湘湖科技发展有限公司)对3D打印部件进行进一步处理,功率为400W。

2.4. 表征

使用场发射扫描电子显微镜(FESEM,S - 4800,日立)在15kV的测试电压和透射电子显微镜(TEM,JEM - 100CX,JEOL)下表征ZIF@CF、CoNC@CF的表面形态和能量色散X射线光谱(EDS)以及CoNC@CF - PLA FDM打印样品的断裂表面形态。使用X射线衍射(XRD,D8 - Advance,Bruker)研究ZIF@CF和CoNC@CF的晶体结构。加速电压为40kV,电流强度为40mA。使用X射线光电子能谱(XPS,ESCALAB 250,Thermo)对ZIF@CF和CoNC@CF的表面化学分析进行表征。使用拉曼光谱(inVia Reflex,Renishaw)在514nm的激发波长下测量样品的石墨化程度。使用吸附分析仪(ASAP - 2460,Micromeritics)进行氮吸附 - 解吸等温线测量,以获得样品的比表面积和孔径分布。

使用差示扫描量热仪(DSC,Q20,TA)分析CoNC@CF - PLA纳米复合材料的熔融和结晶行为。测试温度从25℃升至800℃,加热速率为10℃/min,然后以10℃/min的冷却速率降至25℃。使用热重分析(TGA,Q50,TA)研究CoNC@CF - PLA纳米复合材料的热稳定性。测试温度从25℃升至800℃,在N₂气氛中加热速率为10℃/min。使用毛细管流变仪(Rosand RH2000,Malvern)在190℃下表征CoNC@CF - PLA纳米复合材料的流变性能。使用四探针电阻率测量系统(RTS - 8,Four Probes Tech)研究电导率。

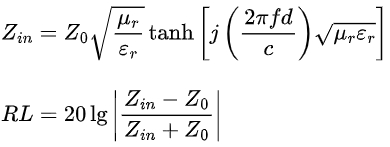

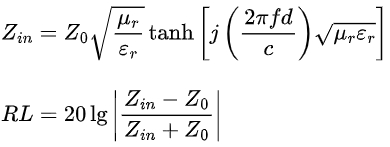

使用万能试验机(Instron 3344)进行单丝拉伸性能和单纤维拔出试验。每个样品至少成功测试20个单丝拉伸试样和5个单纤维拔出试样。在单纤维拔出试验中,将单纤维埋在PLA基质中1mm。使用万能试验机(Instron 1121,英国)测量CoNC@CF - PLA FDM打印样品的机械性能。拉伸性能测试符合ASTM D638。每种样品至少成功测试5个试样。使用矢量网络分析仪(N5244A,Agilent)分析样品的电磁参数。碳纤维和CoNC@CF以10%的填料负载进行测试,其中石蜡用作粘合剂。所有样品制成外径为7.00mm、内径为3.04mm、厚度为2mm的同轴环。CoNC@CF - PLA样品通过3D打印加工成与图S1(a)中模型相同的同轴环。在2 - 18GHz的频率范围内获得样品的复介电常数(μr = μ′ - jμ′′)和磁导率(εr = ε′ - jε′′)。基于传输线理论,可以使用以下方程计算RL值:

其中RL是以dB为单位的反射功率与入射功率的比值,f、d和c分别是电磁波在自由空间中的频率、厚度和速度。Z₀和Zin分别代表自由空间和吸收体的输入阻抗。因此,一旦知道了μr和εr,就可以在指定厚度下评估RL值与频率的关系。

其中RL是以dB为单位的反射功率与入射功率的比值,f、d和c分别是电磁波在自由空间中的频率、厚度和速度。Z₀和Zin分别代表自由空间和吸收体的输入阻抗。因此,一旦知道了μr和εr,就可以在指定厚度下评估RL值与频率的关系。

3. 结果与讨论

3.1. ZIF@CF和CoNC@CF的表征

ZIF@CF的SEM图如图1(a,a')所示。可以看出,紧密排列的ZIF纳米阵列均匀地合成在碳纤维表面。ZIF晶体呈现出明显的片状形态,宽度约为1.5μm,厚度约为0.5μm,由于ZIF的修饰,纤维样品的直径从原来的7μm变为10μm。随着三聚氰胺的还原作用,ZIF被退火和热解,CNTs在纳米阵列上自发生长,形成如图1(b,b')所示的密集CNTs森林。图S2中的EDS映射图像证实了C、N、O和Co元素在ZIF@CF和CoNC@CF中的均匀分布。通过TEM和HRTEM图像仔细测量以识别这些CNTs的精细结构,如图1(c,c')所示。可以清楚地看到,Co纳米颗粒被CNTs包裹。在图1(c')中,0.20nm的晶格条纹与Co的(111)面很好地匹配,0.34nm的晶格条纹对应于石墨碳的(002)面。此外,尽管纳米阵列被CNTs覆盖,但可以看出ZIF前驱体的框架结构在热解过程后得到了很好的保持。可以看出,源自ZIF的分层纳米结构成功地原位修饰在碳纤维表面。

ZIF - 67、碳纤维、ZIF@CF和CoNC@CF的XRD图谱如图2(a)所示。与碳纤维的曲线相比,ZIF@CF曲线中明显出现了几个代表ZIF - 67的尖锐峰。除了ZIF和CF的特征峰外,没有检测到其他峰,表明样品具有高纯度。退火后,CoNC@CF曲线上代表ZIF的所有峰都消失了,这证明ZIF完全热解。相反,在44.4°出现了一个峰,对应于金属Co的(111)晶格平面,表明Co金属成功还原。图2(b)中的拉曼分析提供了碳纤维和CoNC@CF中碳的结构信息。在~1360cm⁻¹和~1580cm⁻¹处有两个明显的带,分别代表D带和G带。D带和G带强度比(ID:IG)可用于评估碳结构的石墨化程度。CoNC@CF的ID:IG值从碳纤维的1.08增加到1.17,说明CoNC@CF的石墨化程度较低。XPS验证了碳纤维、ZIF@CF和CoNC@CF的表面化学价态。图2(c)中的调查光谱表明,ZIF@CF和CoNC@CF中存在Co、O、N和C元素,而碳纤维中仅存在O和C元素,证明了ZIF纳米阵列在碳纤维上的成功合成。CoNC@CF的高分辨率C 1s、N 1s、Co 2p光谱(图2(d,e,f))进行解卷积分析,以确定每个元素的化学状态。在图2(d)中,在284.8、286.0、286.8和288.6eV处有四个峰,分别对应于C - C/C = C、C - N、C - O和C = O键。C - N峰的出现证实了ID:IG值的增加归因于N元素的引入,并且N在CNTs的自发催化生长中成功掺杂到石墨结构中。位于398.1、399.2、400.3和401.9eV的四个峰与吡啶N、Co - N、吡咯N和石墨N相关,表明N原子被引入到碳晶格中。根据先前的研究结果,石墨N有利于传导损耗、介电损耗和MA性能,同时吡咯N和吡啶N被认为对偶极弛豫损耗有积极影响。图2(f)中CoNC@CF的Co 2p光谱显示,从CoNC@CF的Co 2p3/2中观察到金属Co(Co⁰)、Co - N/Co - C和Co - O峰分别位于779.2、...